09.12.2021

Велике дорожнє будівництво в Україні стрімко зростає і не збирається зупинятися. Звичайно, будь-яке велике будівництво не обходиться без інтенсивної експлуатації великого парку дорожньо-будівельної техніки та роботи асфальтно-бетонних заводів, а значить і великого споживання палива.

*розрахунки зроблено на основі даних «Укравтодору»

Саме тому просунуті дорожники завжди шукають робочі шляхи зниження витрат на ПММ і працюють над підвищенням паливної ефективності, у тому числі за допомогою сучасних технологій телематики та цифрових сервісів. У цьому кейсі ми розповімо про одного з таких дорожників, який звернувся до нас наприкінці 2020 року, і що з цього вийшло.

Зважаючи на розмір компанії та масштабність завдання, ми вирішили піти по нашій класиці – комплексно, глибоко та з фокусом на фінансовий ефект для замовника.

Було визначено такі кроки реалізації проекту:

Будь-який масштабний проект починається з обстеження, це був не виняток. Протягом чотирьох тижнів ми:

Під час обстеження підприємства з’ясувалося, що контролювати витрату палива потрібно не лише на техніці, а ще на відомчих АЗС, паливозаправниках та паливних резервуарах зберігання, а одними ДРП тут точно не обійтися.

Також з’ясувалося, що близько 30% паливних витрат підприємства йде на роботу асфальтобетонозмішувальних заводів (АБЗ), оскільки рідкопаливні пальники АБЗ працюють на пічному паливі, а теплогенератори для обігріву АБЗ працюють на дизельному паливі.

За результатами обстеження запит на ДРП трансформувався у запит на реалізацію комплексного обліку всього ланцюжка руху палива на підприємстві «як треба» та зниження витрат на паливо.

Також було вирішено підключити та модернізувати всі відомчі АЗС, паливозаправники, паливні резервуари та витрати пального на АБЗ. Визначили другу чергу проекту – організувати роботу єдиної диспетчерської служби на підприємстві.

Основними завданнями 1-ої черги проекту було визначено таке:

Встановили мету проекту – це зниження паливних витрат щонайменше на 10 % або 6 млн. грн. по року, без втрати якості та обсягу робіт. Такий цільовий ефект дозволяв окупити всі інвестиції у проекті за 9 місяців.

Після всіх підготовчих робіт розпочалася фаза монтажу телематичного обладнання.

Спеціальна техніка та механізми: катки, автогрейдери, навантажувачі екскаватори, фрези, асфальтоукладачі були оснащені GPS-терміналами Smarbox, RFID зчитувачами ідентифікації, датчиками рівня палива та витратомірами палива Tehnoton DFM. Додатково підключали CAN-шину скрізь, де це технічний можливо, а там де не було CAN — встановили датчик мотогодин.

Самохідна техніка: тягачі, самоскиди, автокрани, гудронатори обладнали GPS-терміналами Smarbox, RFID зчитувачами ідентифікації та датчиками рівня палива.

Щоб коректно встановити датчики рівня палива на скошені паливні баки, ми розробили спеціальні фланці під головку ДРП, які виробили на 3D принтері. За допомогою цієї нової технології тепер ми можемо встановлювати ДРП на баки нестандартних форм, розміщених під будь-яким кутом.

Основне: Такий комплект телематичних датчиків дозволив автоматично фіксувати всі необхідні показники для обліку та списання палива на дорожньо-будівельній техніці: хто – де – коли – скільки часу працював – скільки палива отримав – скільки витратив палива – скільки пройшов кілометрів або напрацював мотогодин – скільки залишилося у баку.

Додатково замовник отримав можливість віддалено контролювати режими експлуатації техніки на будівельних майданчиках: робота під навантаженням або на холостих, швидкісний режим, тиск масла, температура моторного масла, температура рідини, що охолоджує, та інші.

Паливозаправники: на всіх паливозаправниках старий паливо-роздавальний модуль замінено на нові мобільні ПРК Славутич Nova з підключенням до системи UMT.

Основне: На підприємстві запровадили карткову систему видачі палива. Тепер кожен співробітник міг заправитися на відомчій АЗС або з паливозаправника лише за своєю RFID карткою, яка внесена до системи UMT та є частиною ідентифікації при заправці. Це дало можливість автоматизувати процес обліку видачі ПММ, відмовитися від заправника, легко виявляти будь-які невідповідності (видано – отримано) та запобігати порушенням.

Резервуари зберігання дизельного палива на АЗС:

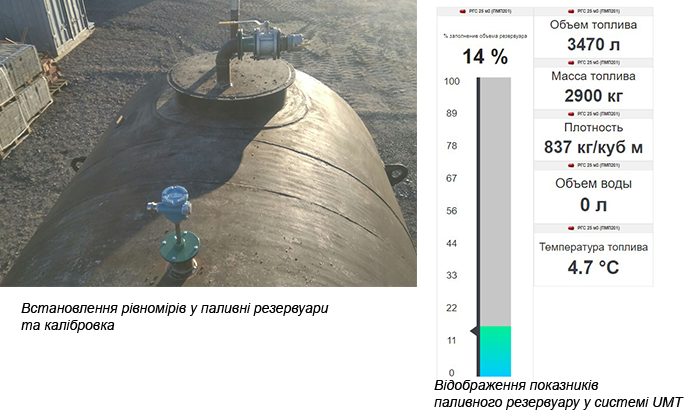

Для вирішення цього завдання в кожну ємність були встановлені магнітострикційні рівнеміри СЕНС ПМП 201 та виконано їх калібрування відповідно до затверджених стандартів метрології ДП «Укрметртестстандарт». Перевага рівнемірів ПМП 201 було віддано, так як це перевірений і надійний датчик, який має всі необхідні документи вимірювального приладу паливних резервуарів.

Використання рівнемірів дало можливість віддалено проконтролювати фактичний обсяг залитого палива в резервуари порівняно із зазначеним обсягом у відвантажувальних документах, зіставляти обсяг витраченого палива в резервуарі з видачею на ПРК та розуміти поточні залишки на будь-який момент часу. Як наслідок – повна прозорість (цифрова) по кожному резервуару.

“Вишенькою на торті” стало підключення асфальтно-бетонних заводів (АБЗ), що працюють на пічному та дизельному паливі. Близько 30% усіх паливних витрат підприємства припадало на пічне паливо, необхідне для роботи рідкопаливних пальників у складі сушильних агрегатів асфальтозмішувальних установок АБЗ.

Нашим інженерам довелося неабияк попрацювати для підбору оптимального рішення контролю палива на АБЗ. Необхідно було враховувати високий потік палива на пальнику, який може змінюватись від 500 до 1500 літрів на годину, а також вимоги Замовника щодо забезпечення безперервності та безпеки роботи АБЗ після встановлення будь-яких датчиків.

Для обліку витрати палива на рідкопалювальних пальниках асфальтозмішувальних заводів ДС-117, ДС-158 та ДС-168 виробництва «Кредмаш» було встановлено промислові витратоміри палива Tehnoton 2000 СК із резервним обвідним каналом потоку палива. Усі компоненти системи розмістили у шафи для додаткового захисту обладнання від зовнішніх впливів та вандалізму, доступ до якого мають лише відповідальні особи на заводі. Крім контролю фактичного споживання палива на АБЗ, керівники будівельних проектів отримали додаткові «плюшки» завдяки цьому рішенню — це можливість отримувати в онлайні інформацію на своєму мобільному телефоні про роботу асфальтного заводу. Такі дані дуже важливі у процесі активного укладання асфальту для синхронізації всіх учасників робочого процесу.

Теплогенератори Mazenza обладнали витратомірами палива Tehnoton, а на 3-х кубові резервуари з дизельним паливом, які живлять двигун, встановили бездротові датчики рівня палива E S7, також виробництва Tehnoton. В даному випадку це було оптимальне рішення, тому що не знадобилося в’язати дроти по заводу між резервуарами та теплогенератором.

Підключення віддаленого контролю параметрів роботи всіх стаціонарних об’єктів дорожньо-будівельної компанії, таких як АЗС, паливні резервуари, АБЗ, теплогенератори, можна назвати промисловим інтернетом речей або IoT. Це чергове підтвердження того, що горизонт використання телематики останнім часом виходить далеко за межі транспорту та автомобілів.

Для того, щоб полегшити замовнику роботу з масою отриманих показників, ми перш за все визначили ролі основних користувачів, розділили структуру системи та налаштували функціонал під користувачів. Кожен отримав у системі тільки те, що йому справді потрібно для роботи.

Також було реалізовано інтеграцію з обліковою системою 1С для автоматичного заповнення шляхових листів та змінних рапортів роботи механізмів.

Після налаштування всього функціоналу в системі UMT протягом місяця персоналу замовника проводилося навчання та індивідуальні доналаштування відповідно до побажань. Основний акцент навчання було зроблено на використанні системи для списання палива за фактичними показниками роботи техніки та для аналізу роботи техніки та механізмів, які прямо впливають на витрати ПММ. Далі розпочалася промислова експлуатація системи на щоденній основі.

Після трьох місяців повноцінної роботи системи UMT на підприємстві підвели перші результати. Для коректності порівняли показники і витрату палива на техніці за аналогічний період минулого року, тобто. квітень–червень 2020 року порівняно з квітень–червень 2021 року. Насамперед порівнювали, як булоя списання палива за нормами та облік мотогодин вручну і як стало списання палива та облік на підставі даних системи UMT.

Результати виявилися набагато цікавішими, ніж ми цілилися спочатку. Ось кілька прикладів по одній групі техніки

Важливо відзначити, що в період «стало» обсяги дорожніх робіт у нашого Замовника зросли на 15% порівняно з періодом «було», а після впровадження системи UMT більша частина персоналу продовжила працювати в компанії.

“Цей проект особливо показовий з кількох причин:

По-перше, треба було неабияк попрацювати з інженерної точки зору для коректного підключення ряду нестандартної дорожньо-будівельної техніки та стаціонарних об’єктів. Я думаю, що подібне підключення до асфальтно-бетонних заводів ми робили перші в Україні.

По-друге, цей проект ще раз довів, що у партнерстві можна робити більше. Цей кейс був реалізований багато в чому завдяки співпраці з нашими давніми партнерами — Укрпрофтранс та Технотон, які активно брали участь у розробці та впровадженні рішень для контролю палива на техніці та паливній інфраструктурі. За що ми їм дуже вдячні.

І по-третє, ми вкотре переконалися, що комплексний підхід застосування телематики дає класні ефекти. 15 млн. грн. економії за рік при окупності 3 місяці, на мою думку, це відмінний результат”, – Ігор Бойко, комерційний директор UMT.

У наступній частині кейсу «Велика паливна ефективність для дорожньо-будівельної компанії» ми покажемо отримані результати на АБЗ та розкажемо, як система UMT допомогла нашому замовнику підвищити продуктивність парку дорожньої техніки.